制动力矩

汽车的制动性是汽车的主要性能之一。制动性直接关系到交通安全,是汽车安全行驶的重要保障。制动器连接处发生失效会涉及行驶安全,所以制动器的安装位置设计和校核,应该受到非常的重视。但是实际的开发中,制动器的拧紧方法和拧紧力矩多数是逆向开发获得,拆卸Benchmark车,获得扭矩值;或者是参考已有的车型给出一个经验值,没有考虑设计目标车和Benchmark车及现存车辆的整车参数差异。

整车试验或售后出了问题,不是加大现有螺栓扭矩,带来其它潜在风险,就是加大螺栓规格,带来成本上升。即使有简单的计算,也只是假设车辆在附着系数φ=1的路面上用1g的减速度制动这种极端工况进行估算,估算出来的制动器安装螺栓规格值往往和现存车辆的矛盾,实际车辆的许多螺栓根本通不过这种极端工况的校核。

今天,螺丝君从某车型的满载整车参数出发,遵循制动器的制动过程和制动曲线,对车辆的各种制动工况进行分析,以车辆制动过程中各种减速度出现的概率为基础,识别出各种工况下的最大制动力矩和出现的可能性,用摩擦扭矩和剪切扭矩两种计算方法分别对应常规工况和极端工况来设计校核制动卡钳安装扭矩。

一、分析制动过程,识别制动力矩

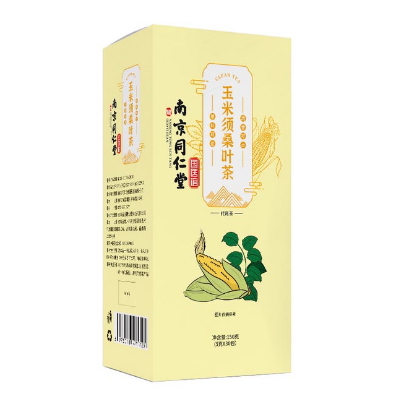

1、计算制动力矩所需要的整车参数

▲表1整车参数表

2、将前、后制动器在前进方向和后退方向的I线-理想制动力分配曲线,

三个等减速线画到一张表中,识别出制动过程的极端工况。

▲图1汽车制动极端工况分析

3、三种典型工况的制动力矩分析

3)如果ABS和EBD失效,或者比例阀等制动力调节装置失效的极端情况下,车辆会按照图一的曲线进行制动,车轮抱死可能产生的最大制动力矩出现在A,B,C和D处:

二、螺栓设计校核

前卡钳

后卡钳

▲图2制动钳安装结构示意图

▲表2螺栓安装参数

2、螺栓规格选择

采用扭矩法进行装配时,不允许对螺栓进行过拧,即出现屈服现象。

VDI2230推荐可允许获得的最大装配轴向预紧力不允许超过屈服的90%,考虑扭矩控制拧紧时产生的轴向预计力离散性约为30%,

同时,应避免在装配时将螺栓过拧,又需要尽快可能提高螺栓的使用效率使螺栓的最小预紧力达到50%的保证载荷,

所以,通常制定扭矩时,理论目标值是使螺栓能够提供约70%75%屈服轴力,使得因离散产生的最大轴向预紧力不使螺栓屈服,同时又能保证一定比例的最小夹紧力,以50%的保证载荷满足最小的预紧力,

根据螺栓的保证载荷和现有的紧固件库中的规格,选用前螺栓规格为10.9级M14,保证载荷95.5KN,后螺栓规格10.9级M12,保证载荷73.1KN。选好螺栓规格后,再结合制动钳的厚度,选定螺栓的长度。

三、实验验证

根据上述的制动过程分析,设计校核的螺栓规格和扭矩已经在某款新能源车上实施,该车已经完成了制动系统和整车耐久试验,没有发生过制动卡钳的松动或异响。

试制车间和试验场上发生过两次行驶公里数很低的车辆的制动卡钳松动问题,根据上述的分析,出库不久的车辆超过0.3g减速度的概率极低,螺栓频繁受滑移剪切的可能性也很小,所以,可以快速判断问题的根本原因发生在制造过程中,对螺栓重新拧紧到设计扭矩,问题再也没有发生。

四、螺丝君经验与总结

用这两个条件设定的螺栓和扭矩提供的轴向力一定是大于等于0.3g减速度所需求轴力的,螺栓受滑移剪切的概率会进一步降低,如果偶尔发生,螺栓不发生断裂,以这两个条件设计规格和扭矩是合理的。

遵循本文原理和步骤,在已知整车参数的前提下,找出各个工况下的制动力矩,选定螺栓规格,设定扭矩,进行计算和校核,就可以实现螺纹规格和安装扭矩的正向开发。

今天的话题,就分享到这里,不当之处,欢迎批评指正;若您有任何疑问或建议,或需要进群交流的小伙伴,可关注螺丝君微信公众号:GAF螺丝君(GAF-luosijun)